sale@haoyue-group.com

sale@haoyue-group.com139-1789-8272

133-1166-5350

sale@haoyue-group.com

sale@haoyue-group.com139-1789-8272

133-1166-5350

聯系我們

一、什么是放電等離子燒結爐?

放電等離子燒結爐,也稱為??脈沖電流燒結(Pulsed Electric Current Sintering, PECSD)??或??場輔助燒結技術(Field Assisted Sintering Technique, FAST)??,是一種??新型的、高效的粉末材料燒結技術??。

它通過在??模具與粉末樣品上施加直流脈沖電流和軸向壓力??,在??較低溫度和極短時間內??實現粉末的??快速致密化與燒結成形??,從而制備出具有??細晶粒、高密度、優異力學與功能特性??的塊體材料。

二、SPS技術起源與發展

??1930年代??:人們開始探索電場與電流對燒結過程的促進作用;

??1960~1980年代??:脈沖電流燒結相關基礎研究逐步展開;

??1990年代??:日本科學家??河合正孝(Masaki Kawai)??等人改進并推廣了這一技術,真正實現了工業化應用;

??21世紀以來??:SPS技術迅速發展,在全球科研與工業界被廣泛應用于??金屬、陶瓷、復合材料、納米材料、功能材料??等領域,成為??先進材料制備的標志性技術之一??。

三、SPS燒結的基本原理

SPS技術的核心在于利用??脈沖電流產生的多種物理效應??,在??加壓與通電同步進行??的條件下,促進粉末顆粒間的結合與致密化。其燒結機制復雜,但主要包括以下幾個方面:

1. ??焦耳熱效應(Joule Heating)??

在樣品與模具中通入??直流脈沖電流??,由于粉末顆粒之間以及與模具之間存在??接觸電阻??,電流通過時產生??局部高溫(焦耳熱)??,使材料迅速升溫。

溫度分布更加集中于??粉末顆粒接觸區域??,加熱效率高、升溫速度快(每分鐘可達數百至上千攝氏度)。

2. ??電場誘導的顆粒重排與擴散??

脈沖電流產生的??電場力??有助于粉末顆粒之間的??重排(rearrangement)??,使顆粒更緊密堆積。

同時,電場可能促進??離子遷移、表面擴散、晶界擴散等機制??,加快燒結頸的形成與生長。

3. ??等離子體效應(爭議,但有輔助作用)??

早期理論認為,??脈沖放電會在顆粒間隙中激發微區等離子體(plasma)??,起到清潔顆粒表面氧化物、降低燒結活化能的作用。

但目前學界普遍認為,這種“明顯等離子體”的產生證據不足,更可能是??瞬時放電、局部高溫與電場效應的綜合作用??。

4. ??脈沖電流的“沖擊”效應??

脈沖電流的瞬間通斷,可能在顆粒界面產生??微小放電沖擊或應力擾動??,有利于打破表面氧化膜、促進顆粒結合。

總結一句話:

??SPS通過“電場 + 壓力 + 快速加熱”的協同作用,在極短的時間內實現粉末的快速致密化,獲得組織均勻、晶粒細小、性能優異的燒結體。??

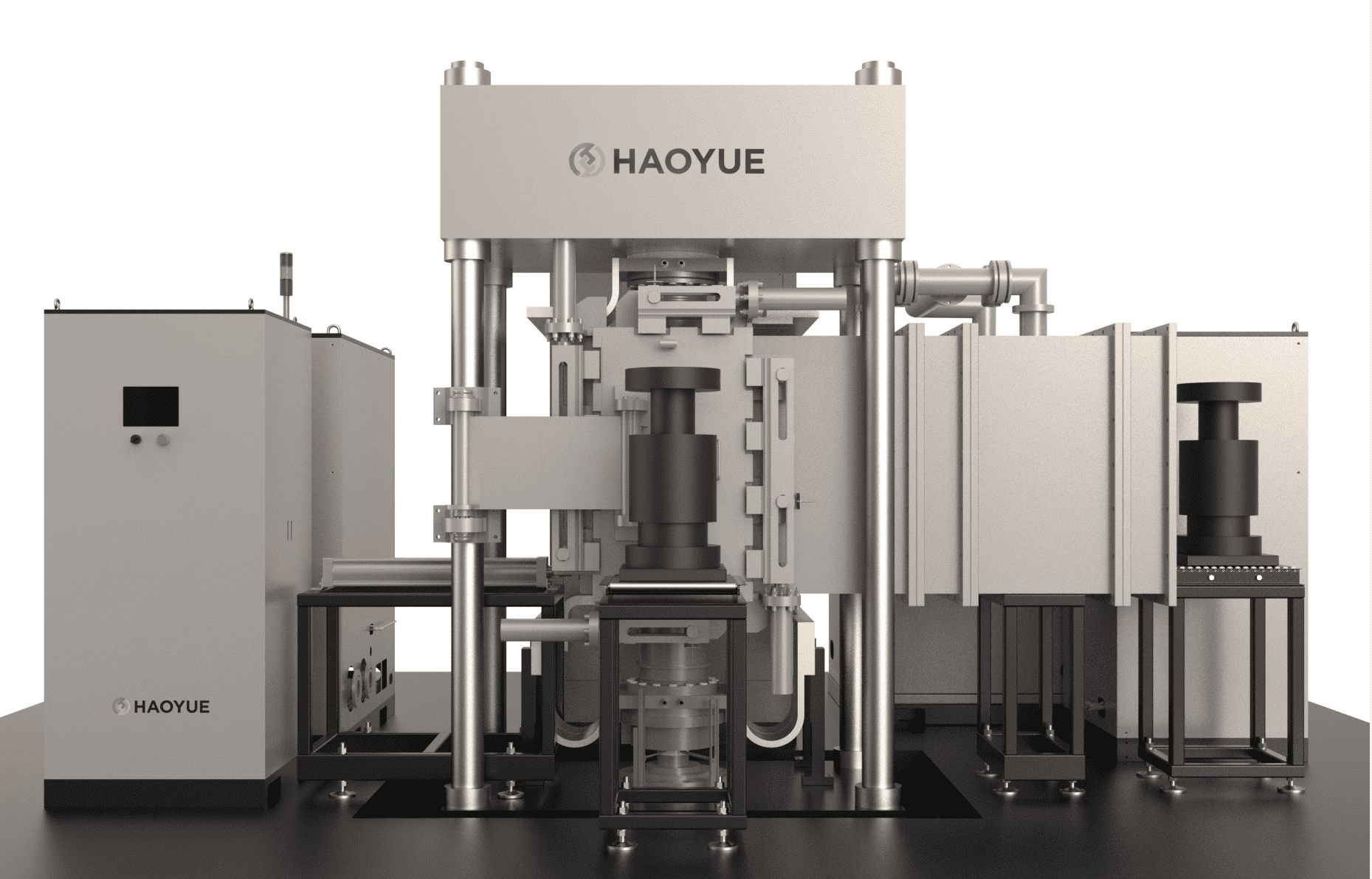

四、SPS設備的基本組成

一套典型的SPS燒結系統主要包括:

1. ??加壓系統??

采用??液壓或伺服電動加壓裝置??,可對樣品施加??數百至數噸的軸向壓力??(通常為 10–100 MPa)。

2. ??脈沖電源系統??

提供??直流脈沖電流??,電流強度可達 ??幾十到上千安培(A)??,頻率與占空比可調(如 10–100 Hz,脈寬幾毫秒)。

電流通過??上下壓頭 → 模具 → 樣品??,形成閉合回路。

3. ??真空/氣氛系統??

爐腔可抽真空(通常達到 ??10?¹ ~ 10?³ Pa??),也可通入??惰性氣體(如 Ar、N?)或還原性氣體??,以防止材料氧化。

氣氛可控,適應不同材料體系的需求。

4. ??加熱與溫控系統??

通過樣品自身的焦耳熱與模具傳熱實現加熱,溫度范圍一般為 ??室溫 ~ 2000°C(甚至更高)??。

采用??熱電偶(如 W-Re 熱電偶)??實時測溫,配合 PID 控制,控溫精度高。

5. ??水冷系統??

對爐體、電極、壓頭等高溫部件進行有效冷卻,保障設備長時間穩定運行。

五、SPS燒結的主要特點與優勢

|

特點 |

說明 |

優勢體現 |

|---|---|---|

|

??快速燒結?? |

升溫速率可達 ??100~1000°C/min??,整個燒結過程僅需 ??幾分鐘到幾十分鐘?? |

時間短、效率高,節能 |

|

??低溫燒結?? |

可在遠低于傳統燒結的溫度下實現致密化(如 800°C 達到傳統 1200°C 的效果) |

抑制晶粒長大,保留納米結構 |

|

??高致密化?? |

壓力 + 電場協同作用,致密度通常 > 99% |

高強度、高密度材料 |

|

??細晶粒組織?? |

抑制晶粒異常長大,獲得??均勻細晶粒(甚至納米晶)結構?? |

力學、電學、熱學性能優異 |

|

??晶粒取向可控(部分情況)?? |

某些功能材料可實現一定程度的織構控制 |

功能性增強(如壓電、熱電材料) |

|

??氣氛可控?? |

可在真空或保護氣氛(Ar、N?等)下燒結 |

適合活潑金屬、易氧化材料 |

|

??多功能適應性?? |

可燒結金屬、陶瓷、復合材料、納米材料、梯度材料等 |

應用極其廣泛 |

六、SPS技術的應用領域

1. ??金屬材料??

??納米晶金屬 / 合金??:如納米晶銅、鐵、鎳等,具有超高強度與導電性。

??難熔金屬 / 合金??:如鎢、鉬、鈦合金、高溫合金等。

??金屬間化合物??:如 TiAl、NiTi(形狀記憶合金)等。

2. ??陶瓷材料??

??先進結構陶瓷??:如 Al?O?、ZrO?(氧化鋯)、SiC、Si?N? 等。

??功能陶瓷??:如 BaTiO?(壓電陶瓷)、PZT、鐵氧體等。

??透明陶瓷??:如 YAG、AlON 透明激光陶瓷。

3. ??復合材料??

??金屬基復合材料(MMCs)??:如 SiC/Al、碳纖維/鋁等。

??陶瓷基復合材料(CMCs)??:如 SiC/SiC、碳碳復合材料。

??梯度功能材料(FGM)??:成分與結構梯度可控。

4. ??納米材料與功能材料??

??納米晶塊體材料??:保持納米結構的同時實現高致密。

??熱電材料??:如 Bi?Te?、Skutterudite 等,晶粒取向影響熱電性能。

??壓電 / 鐵電材料??:如 PZT、BaTiO?,可調控微觀結構與性能。

??超導材料??:如 YBCO、BSCCO 等。

5. ??生物材料??

??生物陶瓷??:如羥基磷灰石(HA)、β-TCP 等。

??多孔生物材料??:用于骨組織工程支架。

七、SPS與傳統燒結技術的對比

|

項目 |

??SPS(放電等離子燒結)?? |

??傳統燒結(如真空燒結、熱壓燒結)?? |

|---|---|---|

|

??加熱方式?? |

焦耳熱(樣品自身發熱) |

外部熱源(爐膛加熱) |

|

??加熱速度?? |

極快(100~1000°C/min) |

慢(通常 < 10°C/min) |

|

??燒結溫度?? |

低(可顯著降低) |

較高 |

|

??燒結時間?? |

短(幾分鐘到幾十分鐘) |

長(幾小時到幾十小時) |

|

??致密化機制?? |

壓力 + 電場 + 焦耳熱協同 |

壓力或單純熱驅動 |

|

??晶粒尺寸?? |

細小甚至納米級 |

易粗化 |

|

??設備成本?? |

較高 |

相對低 |

|

??適用性?? |

適合納米材料、功能材料、難燒結材料 |

通用,但功能有限 |

八、SPS技術的發展趨勢

??大型化與工業化??:設備向更大尺寸、更高壓力、連續生產方向發展,以滿足工業需求;

??智能化控制??:引入 AI、多場耦合模擬,實現精準工藝控制;

??多功能化??:結合氣氛控制、磁場、電場等多物理場,拓展材料性能調控維度;

??新應用拓展??:在新能源(如固態電池、熱電轉換)、生物醫療、航空航天等前沿領域發揮更大作用;

??理論研究深入??:進一步揭示 SPS 燒結的微觀機制,如電場作用本質、快速擴散路徑等。

九、總結:為什么說“一篇文章搞懂SPS”?

|

你將掌握的內容 |

說明 |

|---|---|

|

? SPS 是什么 |

一種快速、低溫、高效、高壓的粉末燒結新技術 |

|

? SPS 的原理 |

焦耳熱 + 電場 + 壓力協同,促進粉末致密化與組織控制 |

|

? SPS 的特點 |

快速、低溫、細晶、高致密、功能可控 |

|

? SPS 的設備 |

加壓、脈沖電流、真空/氣氛、溫控、水冷系統 |

|

? SPS 的優勢 |

時間短、能耗低、晶粒細、性能高 |

|

? SPS 的應用 |

金屬、陶瓷、復合材料、納米材料、生物材料等 |

|

? SPS vs 傳統燒結 |

更快、更節能、更可控、更適合材料 |

?? 總結一句話:

??放電等離子燒結(SPS)是一種集“電-熱-力”多場耦合于一體的先進燒結技術,以其快速、低溫、高致密、細晶粒的優勢,成為制備高性能、多功能先進材料的關鍵技術,在科研和工業領域具有廣闊前景。??

聯系

電話:13917898272

郵箱:sale@haoyue-group.com

地址:上海市嘉定區嘉松北路7301號B2棟

工廠:江蘇省南通市通州區聚豐科創產業園1號

上海原越新材料科技有限公司 2021版權所有 備案號:滬ICP備2022033023號-3  滬公網安備31011402021447號

滬公網安備31011402021447號